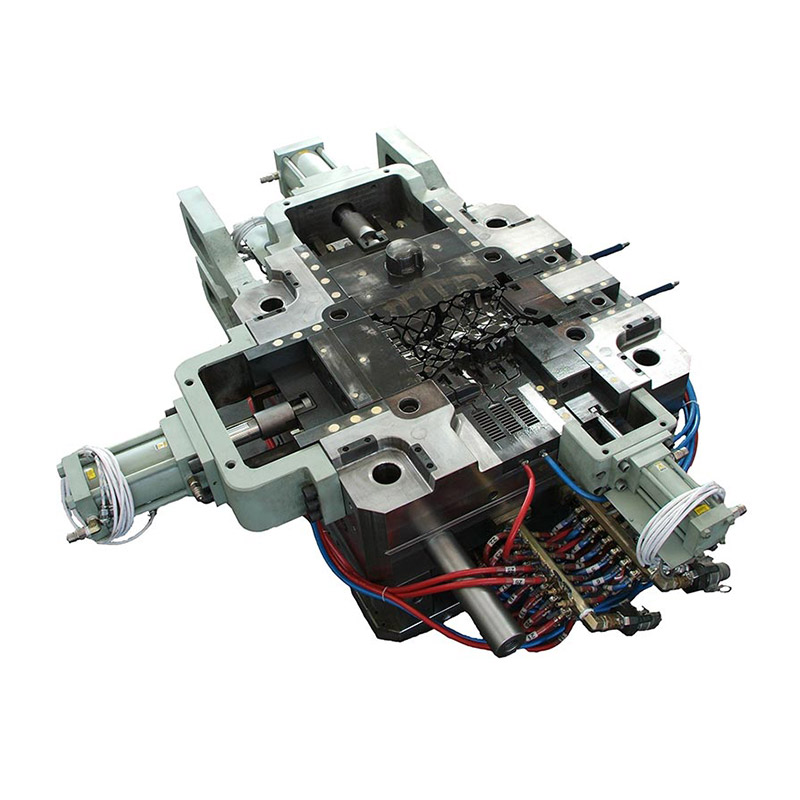

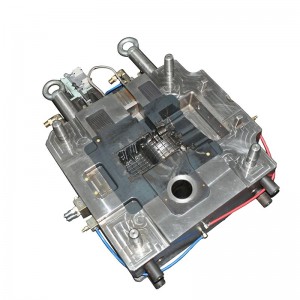

알루미늄 고압 다이 캐스팅 텔레콤 하우징 도구 다이 캐스팅 금형

기본 정보

| 상품명 | 고압 다이 캐스팅 통신 하우징 금형 |

| 금형 재료 | PH13,H13, DVA, DIEVAR, 8407, 8418, W400 등 |

| 주조 합금 | 알류미늄 |

| 캐비티 수량 | 단일 캐비티, 다중 캐비티 또는 조합 캐비티 |

| 선박 | 200T-2000T |

| 치료 | 열처리, 질화, 연마 등 |

| 금형 수명 | 30000샷, 50000샷, 80000샷은 제품에 따라 다릅니다. |

| 응용 | 1. 자동차 및 오토바이 부품 |

| 2. 조명 및 램프 부품; | |

| 3. 전기용품 부품 | |

| 4. 통신부품 | |

| 5. 산업용 하드웨어 및 기계 예비 부품; | |

| 6. 가전제품 부품; | |

| 7. 가구 부품; | |

| 리드타임 | 35-60일 |

| 특별한 요청 | 고객의 요청에 따라 |

우리는 다음을 사용자 정의할 수 있지만 이에 국한되지는 않습니다.

알루미늄 다이캐스팅 텔레콤 하우징 몰드

알루미늄 다이캐스팅 자동차 부품 금형

알루미늄 다이 캐스팅 전동 공구 금형

알루미늄 다이 캐스팅 전동 공구 하우징 몰드

알루미늄 다이캐스팅 자동 기어박스 하우징 몰드

알루미늄 다이캐스팅 자동 워터 펌프 하우징 몰드

알루미늄 다이캐스팅 라이트 하우징 몰드

알루미늄 다이 캐스팅 방열판 금형

기타 알루미늄 고압 다이 캐스팅 도구 포함.

FENDA 알루미늄 다이 캐스팅 금형 제조 공정

알루미늄 합금 다이캐스팅 금형 제작 공정의 주요 단계는 CNC 밀링 공정, 열처리, EDM 공정, WEDM 공정, 연마 및 조립입니다.

CNC 밀링 공정

알루미늄 다이캐스팅 금형 제작의 첫 번째 단계: 고속 머시닝 센터를 사용하여 금형 캐비티를 밀링하고 제품 모양에 대해 약 1mm의 가공 여유를 남겨 둡니다.열처리 후 특정 변형이 발생하는 경우입니다.

초기 밀링 후 금형 캐비티는 열처리를 위해 보내집니다.

열처리 후 캐비티가 다시 생기면 2차 가공을 진행하게 됩니다.우리는 이 공정을 정밀 가공이라고 부릅니다.이번에는 모든 크기가 금형 설계 도면에 따릅니다.

EDM 프로세스

두 번의 가공 후에도 고속 절단으로 절단하기 어려운 부분이 여전히 있으며 EDM으로 완료됩니다.

금형 표면에는 깊은 홈과 좁은 슬릿, 복잡한 캐비티가 많아 밀링 머신으로 가공하기 어렵습니다.이를 위해서는 EDM 방전 가공이 필요합니다.

또한 EDM은 특히 높은 가공 정확도와 표면 거칠기를 요구하는 일부 부품에도 일반적으로 사용됩니다.

WEDM 프로세스

WEDM(와이어 커팅)의 작동 원리는 연속적으로 움직이는 얇은 금속 와이어(전극 와이어라고 함)를 전극으로 사용하여 공작물에 펄스 스파크 방전을 수행하여 금속을 제거하고 모양으로 절단하는 것입니다.

금형에 있는 이젝터 구멍은 물론 가공할 수 없는 일부 날카로운 각도의 특수한 모양의 구멍과 액세서리는 모두 와이어 커팅으로 완성됩니다.

이 과정이 끝나면 금형 캐비티가 연마됩니다.그리고 마지막 공정으로 알루미늄 다이캐스팅 금형을 조립하고 시운전을 합니다.

공장 프로필

Fenda는 당사의 모든 프로세스에 필요한 툴링과 고정 장치를 설계하고 제조할 수 있습니다.

시뮬레이션 분석은 엔지니어가 보다 효율적인 툴링을 설계하는 데 도움이 됩니다.사내 다이캐스팅 툴링 워크숍은 고객이 제조 및 검증을 위한 리드 타임에 도달하는 데 도움을 줍니다.

고압 다이캐스팅 공정은 당사의 제조 역량 수준을 가장 잘 보여줍니다.우리 다이 캐스팅 작업장에는 400T에서 2000T까지 7대의 고급 콜드 챔버 다이 캐스팅 기계가 있어 다양한 알루미늄 다이 캐스팅 프로젝트의 요구 사항을 충족할 수 있습니다.

80세트의 고속/고정밀 머시닝 센터와 20세트 이상의 고정밀 교반 마찰 용접, 표면 처리 및 기타 정밀 특수 기계를 갖춘 당사의 CNC 머시닝 센터.

Fenda는 자동차, LED 조명, 통신, 기계, 의료, 배관, 급수, 광업, 석유화학, 전기, 에너지, 항공우주, 잠수함 등을 포함한 광범위한 산업에 우수한 품질의 알루미늄 다이캐스팅 부품 및 부품을 제공합니다.